Модернизация главного привода лущильного станка

В настоящее время основной тенденцией при модернизации станков и технологических линий является переход от привода постоянного тока к асинхронному или синхронному приводу переменного тока. Нет смысла отрицать ряд существенных преимуществ систем на переменном токе (низкая стоимость двигателей, отсутствие необходимости в обслуживании, более высокое качество регулирования и т.п.), но существует ряд применений, где замена двигателя постоянного тока не целесообразна. Решающие факторы могут быть следующие:

В мае 2019 года специалисты ООО «Драйвика» закончили наладку главного привода лущильного станка Hashimoto на фанерном заводе в Свердловской области. В ходе работ по модернизации был полностью заменён шкаф системы управления главным приводом. Изначально система управления была реализована на базе аналогового привода постоянного тока Yaskawa CDMR-W3B4550, который эксплуатировался с 2008 по 2019 г. Необходимость замены привода возникла из-за появления недопустимых отклонений в скорости двигателя при постоянстве задания, кроме того, оборудование давно снято с производства, что вызывало трудности с обслуживанием и поиском запасных частей.

В настоящее время основной тенденцией при модернизации станков и технологических линий является переход от привода постоянного тока к асинхронному или синхронному приводу переменного тока. Нет смысла отрицать ряд существенных преимуществ систем на переменном токе (низкая стоимость двигателей, отсутствие необходимости в обслуживании, более высокое качество регулирования и т.п.), но существует ряд применений, где замена двигателя постоянного тока не целесообразна. Решающие факторы могут быть следующие:

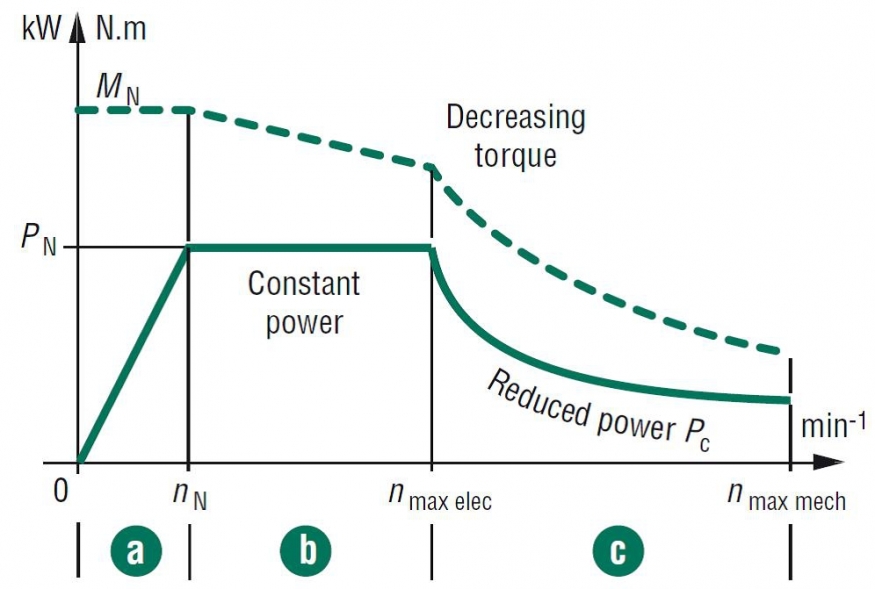

1. Специфика механической характеристики двигателя (см. рисунок 1).

2. Габаритные и посадочные размеры двигателя.

3. Стоимость нового двигателя.

Рисунок 1. Зависимость мощности и момента от оборотов двигателя постоянного тока.

В случае с лущильным станком, оптимальным решением является именно привод постоянного тока. Технология лущения такова: в начальный момент происходит цилиндровка чурака (линейная скорость 170 м/мин, диаметр чурака ~200-500 мм), затем начинается лущение (линейная скорость 120 м/мин, диаметр чурака ~100-300 мм), после этого происходит долущивание без шпинделей при помощи спайк-дисков. Если обратиться к механической характеристике двигателя постоянного тока (рисунок 1), то мы увидим, что в зоне постоянства момента (зона «a», используется при цилиндровке) двигатель имеет максимальный момент до номинальных оборотов, в зоне постоянства момента (зона «b», используется при лущении) момент падает пропорционально оборотам двигателя. Таким образом, характеристика привода постоянного тока совпадает с моментной характеристикой станка, что позволяет реализовать систему используя двигатель с минимальной мощностью.

Новая система реализована на базе цифрового привода постоянного тока PLX275 производства компании Sprint Electric (Великобритания). Современные цифровые преобразователи позволяют выполнять автоматический переход из зоны постоянства момента в зону постоянства мощности, что значительно упрощает процесс интеграции. Привод постоянного тока установлен в шкаф со степенью защиты IP54 с отдельной системой охлаждения, что позволяет эксплуатировать систему даже при высоких температурах в цеху. В шкафу установлена вся необходимая обвязка, включая линейный контактор, дроссель, быстродействующие предохранители и т.п. На двери шкафа установлены индикаторы состояния, а также измерительные приборы.

Одной из основных проблем при реализации стала высокая динамика процесса лущения. Разгон до максимальной скорости происходит всего за 3 секунды, учитывая, что поле ослабляется почти в 6 раз. Дополнительные сложности возникли из-за низкого качества питающей сети. Благодаря очень гибкой конфигурации преобразователей серии PLX, удалось улучшить синхронизацию с сетевым напряжением, которое периодически имеет отклонения.

Основными преимуществами реализованной системы являются более высокое качество регулирования, надёжность, комфортные условия работы для оператора (благодаря более высокой степени защиты, шкаф управления вынесен за пределы кабины оператора) возможность интеграции в современные системы управления при дальнейшей модернизации, возможность повышения качества регулирования скорости (сейчас в качестве датчика обратной связи используется тахогенератор, есть возможность использования энкодера).

По всем вопросам, связанным с аналогичными модернизациями, обращайтесь по телефону (812) 635-90-30 или по e-mail: support@driveka.ru. Всегда рады помочь!